鋰離子電池具有能量密度高、安全性好、無記憶效應、迴圈壽命長等優勢,被廣泛應用於行動式電子產品領域,而近年來新能源汽車市場已成為全球鋰電產業高速發展的主要動力。此外,電化學儲能作為電網儲能技術的重要組成部分,在削峰填谷、新能源併網和電力系統輔助服務中扮演愈發重要的角色。

在鋰離子電池的充放電過程中,發生多個電化學反應過程,影響著電極材料的結構形貌和電池效能。例如,電極材料的比容量和放電平臺決定電池的能量密度,而材料或者電池的阻抗決定離子的擴散過程及電池的功率密度。一般透過迴圈伏安、交流阻抗、充放電等電化學測試技術來研究鋰離子電池等電化學儲能器件中的電化學反應過程和電池的迴圈效能。

鑑於電化學測試技術的快速進步和資料分析方法的不斷完善,本文對迴圈伏安、電化學阻抗和充放電等電化學測試技術展開詳細的介紹,概述了這些電化學技術的測試原理和操作方法,並對一些典型的應用案例進行了深入分析,可幫助電池科研界與產業界更細緻深入瞭解常用電池的測試過程,瞭解方法、原理及應用。尤其可快速全面地幫助初學者進入這一領域。以下測試方法同樣適用其它體系的二次電池。

一、迴圈伏安技術

測試原理

在鋰離子電池的電分析技術中,迴圈伏安法(CV)是電化學工作者普遍使用的一種方法。該方法是將一個線性變化電壓(等斜率電壓)施加在一個電極上。掃描區域可以控制在靜置電位的±3 V範圍內,大多數電極反應都發生在這個電位區域,一般不超過±5 V。

在迴圈伏安法中,起始掃描電位可表示為

E = Ei − vt

式中:Ei——起始電位;t——時間;v——電位變化率或掃描速率。反向掃描迴圈定義為

E = Ei + v′t

其中 v‘常常與 v值相同,將其與適當形式的 Nernst方程相結合可以得到一個描述電極表面粒子流量的表示式,該表示式可以用連續小步進行積分求和的方法求其解。

如所施加的電壓接近該電極過程的可逆電位時,有一小電流透過,接著迅速增大,但隨著反應物的耗盡,電流在電位稍高於標準電位處變成某一有限數值。反應物的耗盡形成向溶液延伸的濃度分佈。當濃度分佈延伸到溶液中時,電極表面上的擴散傳質速率減少,同時伴隨著電流的減小,電流達到最大值。可逆還原的峰值電流定義為

式中:

ip——峰電流;

n——電子交換數;

F——法拉第常數;

D——反應物擴散係數;

C——氧化態反應物濃度;

A——電極面積。

迴圈伏安法可以得到電極過程的定性和定量資訊,受擴散控制的可逆反應出現一對接近對稱的電流峰。峰電位差為:

該電位差值和掃描速率無關。對電沉積不溶性薄膜進行可逆氧化的情況,如果過程不受擴散控制, ΔE值將遠小於式(4)給出的值。

對準可逆過程,電流峰將區分得更開,峰值處的峰形較圓,且峰電位與掃描速率有關,ΔE值大於式(4)給出的值。採用迴歸計算分析 Em和掃描速率 v的函式關係也能得出 和 k,但用公式( 5)來分析要方便得多。

線性掃描伏安法 (LSV)的原理與迴圈伏安法相同,常常用於判定電極過程的可逆性,研究電極活性物質的吸脫附過程,只是比迴圈伏安法少了一個回掃[6]。LSV是電化學方法中最常用的實驗技術,也是電化學表徵的主要方法。對於可逆電極反應,峰電位 Ep與掃描速度 v無關,但當電極反應為不可逆時 (準可逆或完全不可逆),峰電位隨掃描速度增大而負(或正)移。

測試方法及步驟

對於組裝的扣式或軟包鋰離子電池,一般使用電化學工作站可以直接測試其 CV 或 LSV曲線。首先將電化學工作站的綠色夾頭夾在組裝好的電池的工作電極一側,紅色夾頭(對電極)和白色夾頭(參比電極)夾在電池的另一極,然後選擇 CV 測試功能進入引數設定。需要設定的引數包括初始電位、上限電位、下限電位、終點電位、初始掃描方向、掃描速度、掃描段數(2段為一圈)、取樣間隔、靜置時間、靈敏度儀器、工作模式等。電壓從起始電位到上限電位再到下限電位的方向進行掃描,電壓對時間的斜率即為掃描速度,最後形成一個封閉的曲線,即為電化學體系中電極所發生的氧化還原反應。對於負極材料而言,起始電位一般為上限電位,從高電位向低電位最後回到高電位的方向進行掃描,正極材料則相反。LSV 測試步驟方法和 CV測試大致相同,只是比 CV 測試少了一個回掃,只有起始電位和終點電位。

資料分析

迴圈伏安測試對研究鋰離子電池在充放電迴圈中電極反應過程和可逆性至關重要。以兩種典型的正負極材料為例,圖 1為由電化學工作站測試得到的 CV曲線。圖 1(a)為鎢表面改性的鎳鈷錳三元正極材料首圈、第 5圈和第 10圈的 CV 測試圖,電壓範圍在 3~4。5 V,掃描速率為 0。1 mV/s,從測試圖中可以看到材料在迴圈過程中有很好的可逆性,除首圈電極表面和電解液發生反應形成SEI膜以後,後面的迴圈過程中曲線幾乎完全重合。其實可以看到出現在 3。8 V的氧化峰和 3。7 V的還原峰,對應的分別是 Ni2+/Ni4+的氧化還原過程。可以看到曲線沒有其他峰,說明了改性材料在此電壓區間的電化學穩定性。圖 1(b)為常見的硫化鉬負極材料的CV曲線,電壓範圍 0。01~3 V,掃描速率 0。1 mV/s。CV曲線也有利於分析鋰離子電池複雜的電極反應過程,在首圈迴圈中,0。9 V和 0。4 V 的還原峰對應鋰離子插入到硫化鉬中將LixMoS2還原為Mo和Li2S, 1。8 V和 2。3 V 的兩個氧化峰對應 Li從 Li2S中的脫出,而在第二圈迴圈中新的還原峰的出現表明硫化鉬發生了不可逆的相轉變。

迴圈伏安測試除了對電極氧化還原反應進行分析以外,還可以進一步研究鋰離子擴散係數和贗電容效應。圖 2為基於氧化鉬的複合隔膜的鋰離子電池在不同掃描速度下的 CV曲線圖,峰值電流 Ip,離子擴散係數D和掃描速度v存在以下關係式:

其中電荷轉移數 n,電極面積 A和鋰離子的摩爾濃度 C均為常數,所以 CV測試中峰值電流和掃描速度的平方根存線上性關係,斜率則可以定量反映擴散係數的大小,這一過程對應於鋰離子在電極材料中的擴散,沒有贗電容效應。如圖 2(b)所示,斜率越大,鋰離子擴散係數越大,表明基於氧化鉬複合隔膜的鋰離子電池的動力學效能更好,可以有效增強電池的倍率效能。

透過 CV測試圖,還可以計算出贗電容效應對鋰離子電池容量的貢獻值,根據以下公式:

式中:id——擴散控制電流;ic——電容電流。

擴散控制電流與掃描速度的平方根成正比,電容電流與掃描速度成正比,總的測量電流分為兩部分:表面電容效應和擴散插入過程,可由下面公式進行表達:

然後即可計算出各個電壓值的電容電流 k1v,可以得到總的電容貢獻,如圖 2(c)所示,贗電容效應對複合隔膜鋰離子電池貢獻率達到了 43。59%,這有助於鋰離子電池在高電流密度下實現快速的電荷儲存,從而呈現出快速的鋰儲存和高容量。

二、電化學阻抗技術

【測試原理】

鋰離子電池正極具有較高的電壓,不僅可以作為電極材料參與電化學反應,而且為電池提供鋰離子源;負極的電壓較低,在電池充電時起到儲存鋰離子的作用,放電時將鋰離子脫出,實現鋰離子可逆的脫/嵌過程。因此鋰離子電池正負極材料的充放電容量、迴圈穩定效能和充放電倍率等重要特性均與鋰離子在嵌合物電極材料中的脫出和嵌入過程密切相關,而這些過程可以很好地從電化學阻抗譜的測量和解析中體現出來。把電池中的電極過程等同於電阻與電容串、並聯組成的簡單電路,透過測試裝置電化學工作站輸入擾動訊號,得到相應的輸出訊號,根據測量得到的電化學阻抗(EIS)譜圖,確定 EIS的等效電路或數學模型,與其他的電化學方法相結合,即可推測電池中包含的動力學過程及其機理。使用小幅度正弦波對電極進行極化,不會引起嚴重的濃度極化及表面狀態變化,擾動與體系的響應近似呈線性關係,速度不同的過程很容易在頻率域上分開。在很寬頻率範圍內測量得到阻抗譜,從而判斷出含幾個子過程,進而討論動力學特徵,因而 EIS能比其他常規的電化學方法得到更多的電極過程動力學資訊和電極介面結構資訊。

目前描述電化學嵌入反應機制的模型主要有吸附模型 (adsorption model) 和表面層模型 (surface layer model)。一般採用表面層模型來描述鋰離子在嵌合物電極中的脫出和嵌入過程。表面層模型最初由Thomas等提出,分為高頻、中頻、低頻區域,並逐步完善。Barsoukov基於鋰離子在單個活性材料顆粒中嵌入和脫出過程的分析,給出了鋰離子在嵌合物電極中嵌入和脫出過程的微觀模型示意圖(見圖 3),認為鋰離子在嵌合物電極中的脫出和嵌入過程包括以下步驟:

1)電子透過活性材料顆粒間的輸運、鋰離子在活性材料顆粒空隙間的電解液中的輸運;

2)鋰離子透過活性材料顆粒表面絕緣層(SEI膜)的擴散遷移;

3)電子/離子導電結合處的電荷傳輸過程;

4)鋰離子在活性材料顆粒內部的固體擴散過程;

5)鋰離子在活性材料中的累積和消耗以及由此導致活性材料顆粒晶體結構的改變或新相的生成。

充分考慮了導電劑對鋰離子嵌入和脫出過程的影響,即電子傳輸過程對嵌鋰過程的影響,研究者對錶面層模型進行了完善。鋰離子在嵌合物電極中脫出和嵌入過程的典型電化學阻抗譜共分為五部分,如圖 4所示。但由於受實驗條件的限制,極低頻區域(

典型的 EIS譜主要由 4部分組成:

1)高頻區域:

與鋰離子透過活性材料顆粒表面 SEI膜擴散遷移相關的半圓;

2)中高頻區域:

與電子在活性材料顆粒內部的輸運有關的半圓;

3)中頻區域:

與電荷傳遞過程有關的半圓;

4)低頻區域:

與鋰離子在活性材料顆粒內部的固體擴散過程相關的一條斜線。

電極 EIS譜的高頻區域是與鋰離子透過活性材料顆粒表面 SEI膜的擴散遷移相關的半圓(高頻區域半圓),可用一個並聯電路RSEI/CSEI表示。RSEI和CSEI是表徵鋰離子活性材料顆粒表面 SEI膜擴散遷移過程的基本引數。如何理解 RSEI和 CSEI與 SEI膜的厚度、時間、溫度的關係,是應用 EIS研究鋰離子透過活性材料顆粒表面 SEI膜擴散過程的基礎。根據 RSEI和 CSEI的變化,可以預測 SEI膜的形成和增長情況。中高頻區域是與電子在活性材料顆粒內部的輸運過程相關的半圓,可用一個 Re/Ce並聯電路表示。Re是活性材料的電子電阻,是表徵電子在活性材料顆粒內部的輸運過程的基本引數。Re隨電極極化電位或溫度的變化反映了材料電導率隨電極電位或者溫度的變化。從本質上來說,嵌合物電極 EIS譜的中高頻區域的半圓是與活性材料電子電導率相關的。

實用化嵌合物電極 EIS 譜的中頻區域是與電荷傳遞過程相關的一個半圓,可用一個 Rct/Cdl並聯電路表示,Rct和 Cdl是表徵電荷傳遞過程相關的基本引數。

低頻區是與擴散過程相關的一條直線,此過程可用一個 Warburg阻抗 Zw來表示。Zw表徵了鋰離子在活性材料顆粒內部的固體擴散過程,相應的鋰離子在嵌合物電極活性材料顆粒內部的擴散係數是表徵擴散過程的主要動力學引數。

極低頻區(

由於 EIS的頻率範圍一般為10–2~105Hz,另外鋰電池的正極材料或負極材料在鋰離子嵌入、脫出過程中體積變化較小,體相內部物理化學性質變化不大,且一般不存在劇烈的相變過程,新生成相和原始相之間的物理化學性質差別也往往不大,因此在 EIS譜中很難觀察到極低頻率區域,即與活性材料顆粒晶體結構的改變或者與新相生成相關的半圓。

對石墨負極和其他炭電極而言,活性材料為電子的良導體,Re很小,因而其EIS譜中不存在與Re/Ce並聯電路相關的半圓,此時 EIS譜由與 RSEI/CSEI並聯電路、Rct/Cdl並聯相關的兩個半圓和反映鋰離子固態擴散過程的斜線3部分組成。

對過渡金屬氧化物或過渡金屬磷酸鹽正極而言,理論上其 EIS譜應當由上述 4部分組成,但由於鋰離子透過活性材料顆粒表面 SEI膜的擴散遷移和電子在活性材料顆粒內部的輸運是一對相互耦合的過程,因此與 Re/Ce、RSEI/CSEI並聯電路相關的兩個半圓較易相互重疊,因而在EIS譜上表現為一個半圓。文獻報道中它們的 EIS譜基本上由兩個半圓或 3個半圓與一條斜線組成,且由兩個半圓與一條斜線組成最為常見。

測試方法及步驟

進行電化學阻抗測試首先有 3個基本條件:1)因果性條件:當用一個正弦波的電位訊號對電極系統進行擾動,因果性條件要求電極系統只對該電位訊號進行響應。2)線性條件。當一個狀態變數的變化足夠小,才能將電極過程速度的變化與該狀態變數的關係作線性近似處理。3)穩定性條件。對電極系統的擾動停止後,電極系統能恢復到原先的狀態,往往與電極系統的內部結構亦即電極過程的動力學特徵有關。

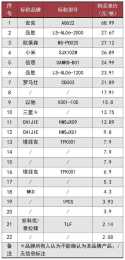

對鋰離子電池進行電化學阻抗測試一般採用電化學工作站,目前常用的工作站有 CHI電化學工作站、Zahner電化學工作站等,本文以 Zahner為例介紹 EIS 測試過程。首先進入選擇 EIS模式,進入引數設定介面,選擇阻抗測試的不同模式後,設定測試頻率範圍、起始頻率點、頻率測試順序、採點區間等,得到測試結果。

為了從 EIS中得到可靠的結果,將阻抗譜與等效電路(EEC)擬合是非常關鍵的,首先開啟一個需要擬合的阻抗譜,這裡可以對譜線的顏色、厚度、格式等進行修改,選擇-Nyquist 圖形表示,然後單擊 “Model Circuit”(模型電路)圖示建立一個等效的電路模型,可以透過點選“Add”新增所需的電路元件然後透過連線點連線起來,並提供頻率範圍生成模擬圖。模擬後,在圖形視窗中開啟模擬圖形,為了將模擬譜線擬合到測量的 EIS阻抗譜,這裡有Original、Smoothed、Z-HIT 3種模擬選項,選擇所需要的後點擊“Fit”進行擬合。擬合完成後會提供各個元件的阻抗值和誤差等,最後進行儲存和匯出擬合數據即可。常用的擬合軟體有 Zsimpwin、ZahnerAnalysis等。

資料分析

料進行表面改性,並利用 EIS驗證其改性效果,圖 5為 NMC 和 NMC-3%W的交流阻抗圖,NMC和 NMC-3%W材料所測得的 Nyquist 譜由兩個半圓組成。高頻區與實軸的截距點對應溶液電阻 Rsol;中高頻區第一個半圓對應表面膜電阻 Rsf,包括固體電解質膜(SEI)和表面包覆層;低頻區的半圓對應的是電極/電解液介面的電荷轉移電阻 Rct。隨著迴圈的進行,Rsol基本保持不變;而 Rsf存在一個先減小後增大的過程,這與迴圈時 NMC 材料活化以及SEI形成過程有關;NMC的Rct在第5圈時為71。01 Ω,迴圈至第 50圈後增加到 328。50 Ω,而迴圈 100圈後增加到 731。00 Ω,這說明迴圈過程中正極材料與電解液介面受到破壞,介面電荷轉移受阻。在包覆WO3後,NMC-3%W材料的 Rct明顯減小,在 100圈時 Rct為 73。27 Ω,僅為 NMC材料的 1/10。這表明 W表面改效能有效抑制電解液對正極材料的破壞,提升介面穩定性,減少介面電荷轉移電阻。在電池中,Rsf與 Rct的電阻之和是影響電池充放電效能的關鍵因素之一。如圖 5(d)所示,在 W表面改性後,NMC-3%W材料的總電阻值明顯較小。因此,材料的迴圈穩定性和倍率效能明顯提高。

採用球磨法和溶膠-凝膠法制備 SiO-@C/TiO2奈米球,並將其作為鋰離子電池的負極材料。由於碳和 TiO2塗層的雙重保護作用,複合材料具有良好的可逆容量、良好的倍率效能和迴圈效能。

對 SiO@C/TiO2、SiO@C、N-SiO 3種材料進行 EIS測試,繪製 Nyquist圖(見圖 6),可觀察到 3種曲線具有相似的變化趨勢,均由高頻區的半圓以及低頻區的傾斜直線組成。其中高頻區的半圓代表 Li+透過活性顆粒表面 SEI膜的阻抗,低頻區代表 Li+在活性顆粒內部的擴散阻抗,即 Warburg擴散阻抗。經擬合後,SiO@C/TiO2複合材料高頻電阻為 3 Ω,低於 N-SiO的 8。2 Ω以及 SiO@C的 5。4 Ω。電化學阻抗譜 (EIS)測試闡明瞭 TiO2的加入對 SiO@C/TiO2複合材料電化學效能的影響。表明 TiO2塗層不僅提高了電化學動力學,而且提高了迴圈效能和初試電化學效能。

離子擴散係數

鋰離子電池的正負極材料大多選用能夠脫嵌鋰離子的層狀化合物,充放電過程主要步驟是鋰離子在正負極材料中的脫出和嵌入,因此測定鋰離子在正負極材料中的擴散係數具有非常重要的意義。計算擴散係數常採用迴圈伏安法(CV)、電化學阻抗測試法(EIS)和恆電流間歇滴定技術(GITT)。其中 EIS計算鋰離子擴散係數主要有兩種計算方法[18]。一種為基於Goodenough等建立的理論模型, Myung等計算擴散係數的方法:

式中:

fT——半無限擴散到有限擴散的轉折頻率,可以透過分析對交流阻抗譜圖得到;

r——樣品的平均粒徑。

另一種方法是根據半無限擴散阻抗的定義,透過EIS可以計算擴散係數:

R—氣體常數;T—絕對溫度;n—每摩爾參與電極反應的轉移電子數;A—電極表面積;σ—Warburg係數。

由於擴散係數的本身性質,對其計算一般只著重於其變化的數量級範圍,並不苛求精確值,所以用EIS計算鋰離子擴散係數是十分適用的,計算得到的鋰

離子擴散係數的變化範圍一般為 10–12 ~10–9 cm2/s。

三、充放電測試技術

測試原理

全方位地測試評價鋰離子電池的能力,提供安全可靠的鋰離子電池在新能源汽車和消費類電子產品的開發過程中顯得尤為重要,因此對於鋰離子電池測試方法的規範化和全面化提出了更高的要求。充放電測試作為最為直接和普遍的測試分析方法,可以對材料的容量、庫侖效率、過電位、倍率特性、迴圈特性、高低溫特性、電壓曲線特徵等多種特性進行測試。

當前所使用的充放電測試儀器都具備多種測試功能,可以做到多通道共同充放電測試。電池充放電測試儀器的主要工作就是充電和放電兩個過程[19]。對於鋰離子電池充放電方法的選擇直接決定鋰電池的使用壽命,選擇好的充放電法不僅可以延長鋰離子電池的生命週期,還能提高電池的利用率[20]。扣式電池的充放電模式包括恆流充電法、恆壓充電法、恆流放電法、恆阻放電法、混合式充放電以及階躍式等不同模式充放電。實驗室中主要採用恆流充電(CC)、恆流-恆壓充電(CC-CV)、恆壓充電(CV)、恆流放電(DC)對電池的充放電行為進行測試。其中恆流-恆壓充電法的使用最廣泛,它是將恆流充電法和恆壓充電法相結合。其充電過程可以分為預充電階段、恆流充電階段和恆壓充電階段 3個過程,預充電階段是在電池電壓低於 3 V 時,電池不能承受大電流的充電,這時有必要以小電流對電池進行浮充;當電池電壓達到 3 V時,電池可以承受大電流的充電了,這時應以恆定的大電流充電,以使鋰離子快速均勻轉移,這個電流值越大,對電池的充滿及壽命越有利;當電池電壓達到 4。2 V時,達到了電池承受電壓的極限,這時應以 4。2 V的電壓恆壓充電,這時充電電流逐漸降低,當充電電流小於30 mA 時,電池即充滿了,這時要停止充電,否則,電池因過充而降低壽命。其次,鋰離子電池過度充放電會對正負極造成永久性損壞。過度放電導致負極碳片層結構出現塌陷,而塌陷會造成充電過程中鋰離子無法插入;過度充電使過多的鋰離子嵌入負極碳結構,而造成其中部分鋰離子再也無法釋放出來,所以,鋰離子電池保持效能最佳的充放電方式為淺充淺放。

充放電的電流大小通常以充放電倍率來表示,即:充放電倍率(C)=充放電電流(mA)/額定容量(mAh),如額定容量為 1 000 mAh的電池以 100 mA的電流充放電,則充放電倍率為 0。1C。實驗室中對鋰離子扣式電池的充放電測試主要包括:充放電迴圈測試、倍率充放電測試以及高低溫充放電測試。

測試方法及步驟

常用的電池測試系統包括 Arbin公司的電池測試系統、

藍博公司的電池測試系統

等。此外,一些電化學工作站也具有扣式鋰電池電化學效能測試功能。

在實驗室鋰電池的測試過程中,經常要用到高低溫迴圈一體機和恆溫箱。實驗室用恆溫箱溫控多為25 ℃,且實際溫度與設定溫度間的溫差不超過1 ℃;高低溫迴圈一體機透過設定溫度來實現電池的高低溫效能測試。在選擇恆溫箱時,儘量採用專門用於電池測試的恆溫箱,此類恆溫箱含有專業的絕緣絕熱口用於連線電池測試導線。電池在連線測試夾具時,需使用絕緣鑷子,且測試電池需整齊置於高低溫迴圈一體機或恆溫箱內,設定測試溫度,待溫度達到設定溫度後開啟電池測試程式。藍電系列電池測試系統對電池的測試過程是自動的,因而測試前需要對每個電池(通道)預設定全部的“工作步驟”,即所謂的工步編輯。藍電系列電池測試系統允許使用者對每個通道設定多個“工作步驟”的過程程式設計。每個“工作步驟”基本由工作模式(包括主引數設定)、結束條件、記錄條件以及安全保護等4個部分組成。將待測試電池安裝在測試儀器上,扣式電池可以適用於扣式電池的夾持,同時記下測試通道的序號,置於一定溫度的測試環境中(一般為 25 ℃左右),接著在藍電系統上設定程式。在進行一個測試過程之前,應先選取測試電池位於儀器上的相應通道。滑鼠右鍵點選通道,選擇“啟動”,進入對話方塊。點選“啟動”視窗中的當前測試名稱(簡單迴圈-鋰電)或者點選新建,可進入“工步編輯軟體”介面。

下面以“簡單迴圈-鋰電”測試過程為例,講述一個測試過程的編輯步驟。在“工步編輯”視窗選擇“未命名”卡片中可以輸入我們需要的名稱“簡單迴圈-鋰電”。從“工步編輯軟體”左側選擇“工步物件”,選擇自己需要的工步拖入工步編輯介面,雙擊對應的工步,設定相應的引數。開啟“工步編輯軟體”視窗,選擇“全域性配置”,就可以設定保護條件。工步編輯完成後點選“關閉並返回到監控軟體”,儲存當前工步,再點開始,就可以啟動測試了。“資料預約備份”可以在通道“啟動”時定義,也可以在通道“測試引數重置”時定義,對於已經設定“預約備份”的通道,一旦測試完成(或強制停止或安全停止,但軟體中途強制退出例外),測試資料會自動備份至使用者“預約”的目錄下。藍電電池測試系統能完整的記錄電池測試資料,並且可以對於一個正在進行或已經完成測試的通道資料在處理軟體介面檢視和操作測試資料。

操作人員在測試儀器上裝卸扣式電池時需佩戴絕緣手套及口罩和防護眼鏡;由於測試通道較多,需對測試電池、測試通道進行特殊標記,並在相關儀器前貼醒目標籤註釋以防他人誤操作。

資料分析

1) 充放電曲線分析

在對電池充放電曲線進行分析的過程中,為了深入研究充放電過程,對曲線進行微分處理,得到微分差容(dQ/dV)曲線和微分電壓(dV/dQ)曲線。

對於

微分差容(dQ/dV)曲線

,曲線中的氧化峰和還原峰對應充放電曲線中的充電平臺和放電平臺。根據該曲線中峰位以及參考文獻對比可以判斷氧化還原反應。此外,峰位的移動與衰減也具有一定的對比價值。如峰位的移動則表明該電位附近的充放電平臺電位出現移動,與材料的結構變化引起鋰的嵌入/脫出難易有關;某峰位的強度變化可表徵該電位的充放電平臺長短變化。

對於

微分電壓(dV/dQ)曲線

,該曲線分析被認為是電極退化的指示器。dV/dQ 的峰移和峰容量的變化是瞭解電池內電極容量衰減的有用指標。

以微分差容(dQ/dV)曲線為例,介紹一下常見的 dQ/dV曲線製作和分析方法。一般是透過小電流對鋰離子電池進行充放電,並記錄充放電引數,特別是電量、電壓資料,獲得這些資料後對這些資料進行處理,以第 n+1個數據點的電壓和電量資料減去第 n個數據點電壓和電量資料,得到一個 dV和 dQ資料,依次對所有資料進行處理,得到一系列的 dV 和 dQ資料,然後以 dQ除以 dV就得到了另外一個數據 dQ/dV,然後以 dQ/dV作為縱座標,以電壓、容量或者 SOC等作為橫座標,獲得一個標準的dQ/dV曲線,同理可獲得標準的dV/dQ 曲線。微分差容(dQ/dV)曲線的應用例項。

以氟化碳(CF)材料表面改性的 Li1。14Ni0。133Co0。133Mn0。544O2 (LRNCM)正極為例,首次充電過程中,LRNCM的初始充電和放電比容量分別為 367 mAh/g和284 mAh/g,首圈庫倫效率為 77%(圖 7(a)~(b))。由於 CF在首次放電過程中能貢獻一部分容量,因此 LRNCM@CF材料的首圈放電比容量增加,首圈庫倫效率顯著提高。LRNCM@10%CF材料的充電和放電比容量分別為 392 mAh/g和 390 mAh/g,首圈庫倫效率為 99%。圖 7(c)~(f)為不同比例 CF材料的容量電壓微分曲線。首次充電過程中 3。9 V處的氧化峰對應的是 N2+/N4+氧化過程,而在 4。4 V的氧化峰對應的是陰離子 O2–/O2–x部分可逆過程以及晶格氧不可逆損失過程。放電過程中,2。4 V的還原峰對應的是 CF的不可逆反應過程。因此在LRNCM@CF材料中,CF 能透過轉化反應補充放電比容量,顯著提高首圈庫倫效率。

微分電壓(dV/dQ)曲線的應用例項。Kato等透過 dV/dQ 曲線來分析商業鋰離子電池的壽命衰降機理,發現隨著迴圈次數的增加特徵峰 1會逐漸變得尖銳,深入分析表明這是由於迴圈中活性 Li的持續消耗,導致負極嵌鋰量減少導致的,反過來我們也可以用特徵峰 1形狀的變化表徵鋰離子電池內部活性 Li 的損失。圖 8為 30 Ah電池在 45 ℃下 C/2迴圈 360次和 720次後和 45 ℃儲存相應時間後的充電和放電 dV/dQ 曲線,從圖中我們能夠看到在 dV/dQ曲線中有兩個明顯的特徵峰,特徵峰1(Qp1)在 4。0 V附近,特徵峰 2(Qp2)在 3。8 V 附近。

可以看到在充電過程中,隨著迴圈次數的增加,特徵峰 1逐漸向更低的 SOC偏移,但是在儲存後卻沒有發現特徵峰 1的偏移,但是無論在迴圈和儲存中充電過程特徵峰 Qp1都沒有發生變形。但是在放電過程中,特徵峰1在經過迴圈和儲存後變得更加尖銳。

充放電迴圈測試資料分析

對充放電迴圈測試曲線的展現可以是充放電行為隨時間的變化圖、效能引數(如充放電容量、庫侖效率等)隨迴圈周次的變化圖以及某些周次充放電行為的疊加圖。其中,充放電行為隨時間的變化圖是基礎輸出資訊,充放電容量、庫侖效率圖則是測試軟體處理的資料。根據效能引數迴圈圖,可對電池充放電容量、庫侖效率變化進行直觀判斷,對電池迴圈效能以及可能存在容量“跳水”、電池析鋰等情況進行分析判斷。組裝後的扣式電池在迴圈過程中會存在一定的衰減情況,對電池容量衰減率隨迴圈周次變化的分析對材料效能分析、全電池設計、電池失效預判有著十分重要的意義。

圖 9是 將所製備的低結晶度硫化鉬(將所製備的低結晶度硫化鉬(LCMS, Mo∶ S=1∶ 2。75)奈米片與碳奈米管的複合物(CNT@LCMS)作為鋰離子電池負極材料的迴圈效能測試曲線,並對其與對比材料在 100 mA/g電密度下進行迴圈測試,測試結果表明 CNT @LCMS 在 100圈迴圈內,比容量從 820 mAh/g持續增加到 1 350 mAh/g,而LCMS僅在前幾圈迴圈內比容量增加,此後比容量出現衰減,CNT@MoS2的比容量通常在迴圈時持續減少。由此可見,充放電迴圈測試可以對電池效能進行較為直觀的評估。

倍率充放電測試資料分析

倍率效能測試有 3種形式,包括採用相同倍率恆流恆壓充電,並以不同倍率恆流放電測試,表徵和評估鋰離子電池在不同放電倍率時的效能;或者採用相同的倍率進行恆流放電,並以不同倍率恆流充電測試,表徵電池在不同倍率下的充電效能;以及充放電採用相同倍率進行充放電測試。常採用的充放電倍率有0。02C、0。05C、0。1C、C/3、0。5C、1C、2C、 3C、5C和10C 等。

圖 10是 以 CNT@LCMS 作為鋰離子電池陽極的倍率充放電測試。當電流密度逐漸升高時,CNT@LCMS在 2 A/g時仍能提供 530 mAh/g的高比容量,而 MoS2和 CNT@ MoS2在 1 A/g時分別降低到 50 mAh/g和 440 mAh/g。當電流密度重新回到 0。1 A/g時 CNT@LCMS 有超過初始容量的趨勢,表明電池恢復性較好。

總結

迴圈伏安、交流阻抗和充放電等電化學測試技術在鋰離子電池研究中得到了廣泛應用。透過分析迴圈伏安曲線可獲得氧化還原反應電位、離子擴散係數、贗電容等資訊,對電化學阻抗圖譜進行擬合可得到電解質阻抗、電極/電解質介面阻抗、電荷密度等資訊,而藉助充放電測試可獲取電池容量、充放電平臺等資訊,這對研究電極反應過程、電池效能衰退機理具有重要作用。

值得注意的是,儘管同一種電化學測試技術的測試原理基本相同,但是測試儀器、測試方法和分析方法的不同會對測試資料造成很大影響,因此,需要制定並規範測試標準,建立健全測試和分析方法,以獲取真實可靠的資料。此外,還應進一步完善原位測試技術,尤其對於電化學阻抗測試,以便於實時動態地觀察電池在不同工作狀態下的資訊,利於深刻分析電化學反應機理。

要深入研究電池的衰退機制,除了採用這些電化學測試技術,還應聯合其它的物理化學測試技術,如

原位 XRD、XPS等,揭示電化學資訊與材料成分、結構、形貌等理化特徵之間的內在關係

。毫無疑問,建立一個針對不同電池體系,涵蓋電池關鍵材料、電池理化和電化學等資訊的大資料庫,必將有效指導二次電池的研究與開發,在當前儲能技術和大資料技術快速發展的時期,這一工作也愈發顯得必要。

牛 凱, 李靜如 | 中國測試

DUNN B, KAMATH H, TARASCON J-M。 Electrical energy storage for the grid: a battery of choices[J]。 Science, 2011, 334(6058): 928-35。

ZHANG X, ZOU L, XU Y, et al。 Advanced electrolytes for fast-charging high-voltage lithium-ion batteries in widetemperature range[J]。 Advanced Energy Materials, 2020, 10(22)

Ling S G, Wu J Y, Zhang S, et al。 Fundamental Science Problems of Lithium-ion Batteries (ⅫⅠ)− Electrochemical Measurement Method [J]。 Energy Storage Science and Technology, 2015, 4(1): 83-103。

Li Y Y, Li Z, Huang Y H, et al。 Linear scanning voltammetry and cyclic voltammetry [J]。 Journal of Experimental Science and Technology, 2005, S1: 134-6。

WANG Y, WANG Y, WANG Y, et al。 Electrochemical analysis of a new energy battery [J]。 Journal of Power Sources, 2015, 35(6): 711-22。

Nie K H, Geng Z, Wang Q Y, et al。 Preparation of nanocrystalline nickel oxide by hydrothermal method and its electrochemical detection of glucose [J]。 China Test & Test, 2016, 42(11): 44-7。Energy Storage Science and Technology, 2018, 7(3):539-53。

WANG J G, ZHOU R, JIN D, et al。 Uniform growth of MoS2 nanosheets on carbon nanofibers with enhanced electrochemical utilization for Li-ion batteries[J]。 Electrochimica Acta, 2017, 231: 396-402。

LUO B, JIANG B, PENG P, et al。 Improving the electrochemical performance of LiNi1/3Co1/3Mn1/3O2 cathode material via tungsten modification[J]。 Electrochimica Acta, 2019, 297: 398-405。